传统 X-ray 焊接检测:依赖人工经验,效率与质量难以兼顾

在 5G 模组等高密度电路系统制造过程中,焊接质量直接影响产品的可靠性与一致性。由于焊点被元器件遮挡,X-ray 成为检测焊接缺陷的重要手段,但传统检测模式在效率与质量管控上逐渐暴露出不足。

- 人工判定为主,误报与复判成本高:传统 X-ray 检测以设备规则和人工经验判定为主,面对复杂焊点形态和模糊缺陷边界,容易产生误判。本应放行的产品经常被标记为异常,触发人工复判,增加了检测负担并拖慢产线节拍。

- 判定标准不统一,结果稳定性不足:在人工复判过程中,不同人员对焊点缺陷的理解和判定尺度存在差异。判定结果高度依赖个人经验,难以形成统一、稳定的质量标准,检测一致性和结果可靠性难以保障。

智能 X-ray 焊接检测:精准识别、稳定运行、质量可控

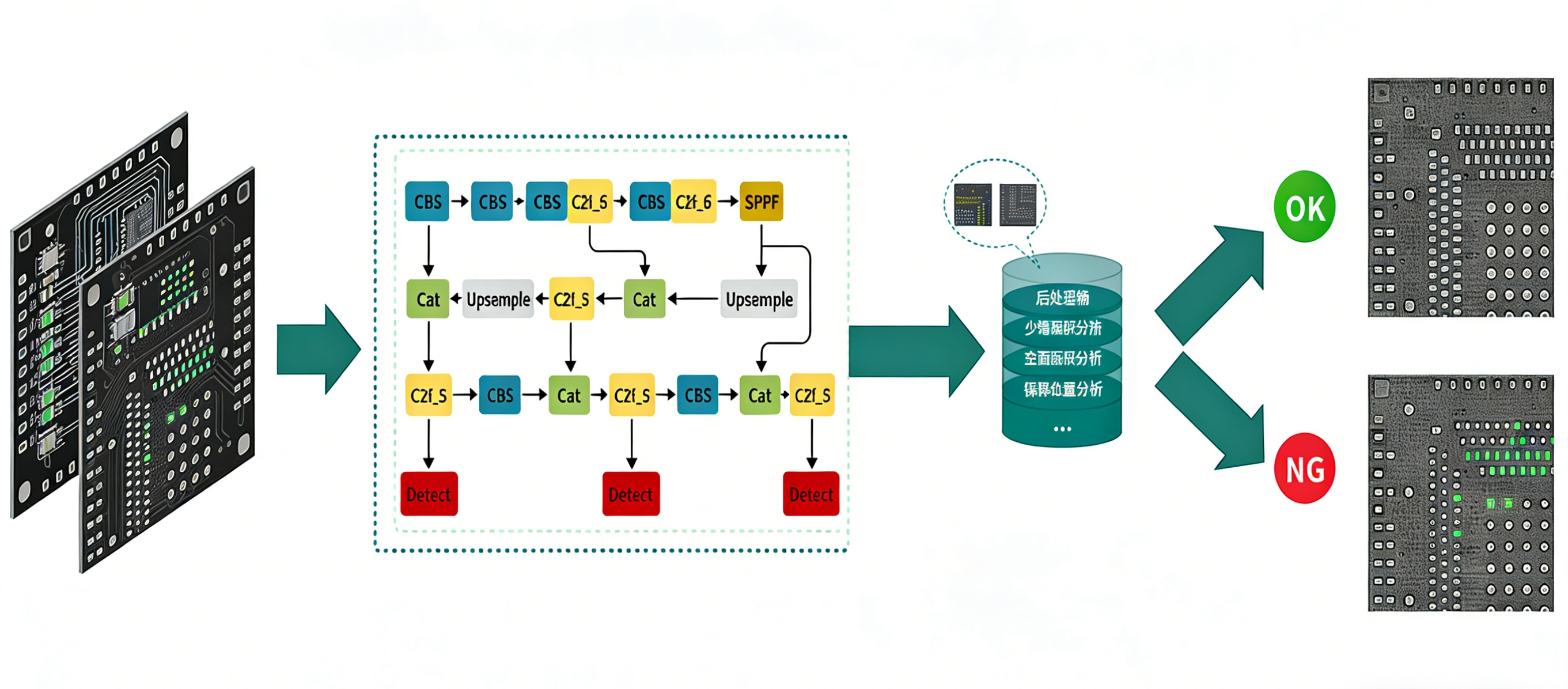

针对高密度焊接场景,连山基于数据科学协作平台构建智能 X-ray 焊接缺陷识别体系,对少锡、空洞、连锡、异物、虚焊等多类缺陷进行稳定识别。模型在真实产线长期运行,整体准确率稳定在 99.2%,在复杂焊点叠加与灰度干扰条件下依然保持低误报水平,显著提升 X-ray 工位直通率。

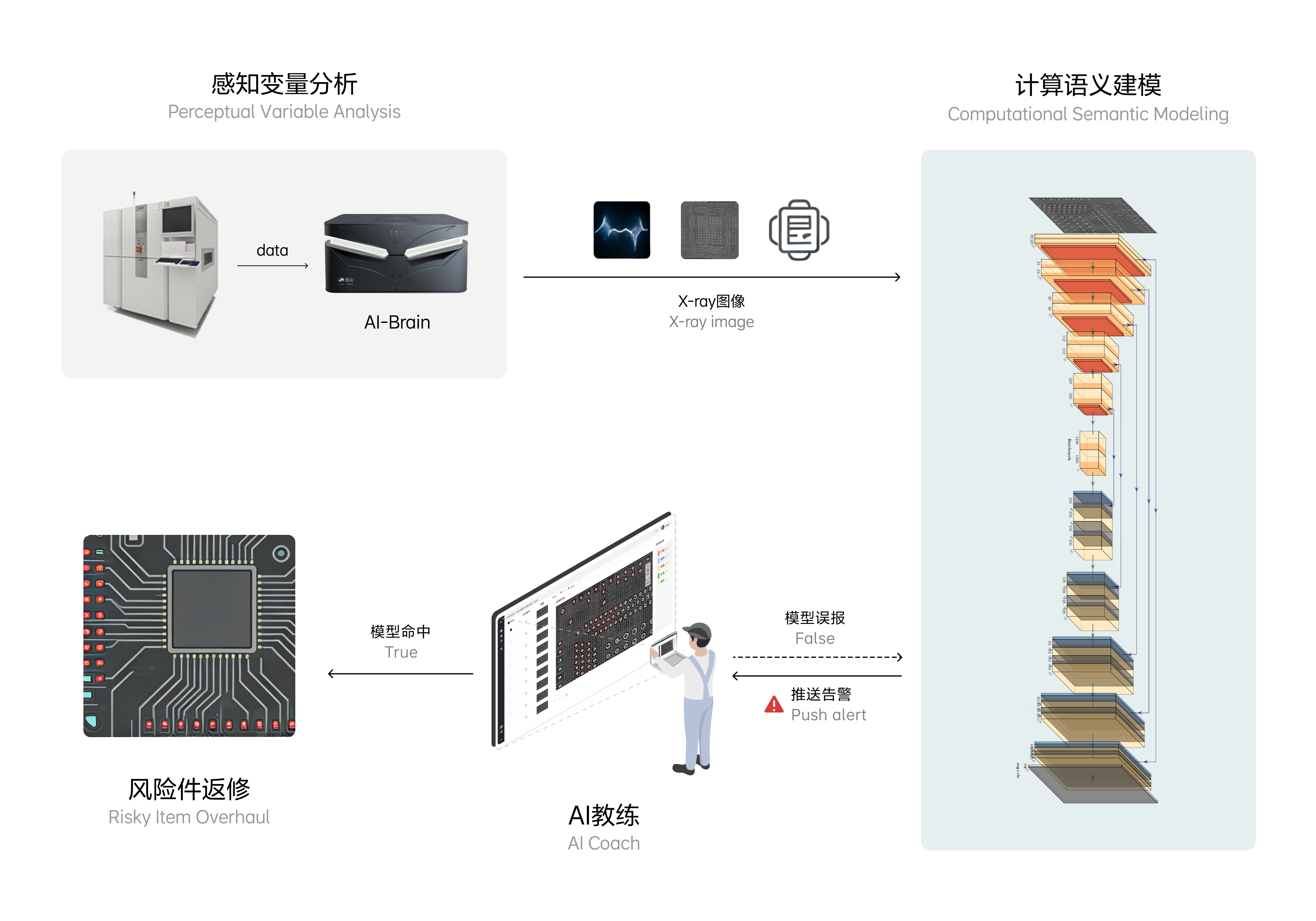

在实现方式上,连山并非简单“整图识别”,而是结合焊点定位、分区判定与模板匹配的工程化方案:先精准定位器件与焊点区域,再针对不同结构区域建立差异化判定逻辑,最终对异常进行类型化识别,而不仅是简单 NG 输出。模型以低误报为核心优化目标,与产线流程深度融合,实现“模型判定为主、AI教练训练确认”的智能检测模式,将人工从大量重复复判中释放出来。

在落地层面,连山将模型部署在产线边缘端,与现有 AXI 工位无缝集成,无需改变原有操作逻辑即可上线,保证检测节拍稳定运行。同时,人工复判结果自动回流平台,转化为训练样本,持续优化少锡、连锡等易混淆场景,使模型能力随真实生产数据不断演进。

相比只提供算法能力的方案,连山更关注误报控制、人工负担、节拍稳定与质量闭环的整体平衡,前端降低 NG 误报比例,中端减少人工复判强度,后端沉淀缺陷数据反向支撑焊接工艺与设备参数优化,让 X-ray 焊接检测从“被动筛选”升级为“主动质量管控”,真正服务于产线效率与工程管理。